Les puces d'inference d'IA ouvrent la place du marché, les hausses de prix dans la chaîne de l'industrie des PCB devraient continuer

2026-03-04

3 mars (Caixin) Poussé par la forte demande d'IA, le cycle de hausse des prix dans la chaîne industrielle des PCB (boards de circuits imprimés) se poursuit.Les dernières nouvelles de l'industrie sont que le géant japonais des matériaux semi-conducteurs Resonac a augmenté les prix du CCL (Copper Clad Laminate) et des films adhésifs de 30% à compter du 1er mars.Les initiés de l'industrie s'attendent à ce que l'augmentation des prix de Resonac se propage aux secteurs manufacturiers haut de gamme tels que MLCC (Condensateurs céramiques multicouches - Note:désigne vraisemblablement le stratifié revêtu de cuivre pour les MLCC ou des matériaux connexes, bien que MLCC lui-même soit un composant différent; le contexte suggère des matériaux CCL/laminés), des cartes HDI (interconnexion haute densité), des substrats IC et des PCB à haute fréquence à grande vitesse.

En outre, le secteur des PCB est sur le point de recevoir un super catalyseur, la puce d'inférence LPU de NVIDIA.Les analystes du marché estiment qu'avec la mise en œuvre des applications d'IA et la croissance rapide de l'échelle, le marché des puces d'inférence d'IA dédiées se développera rapidement, ce qui aura de profondes répercussions sur l'industrie des PCB, entraînant des augmentations simultanées de volume et de prix, des améliorations de processus,l'innovation matérielleEn conséquence, cela augmentera la valeur et l'importance des PCB dans les puces IA, ouvrant une toute nouvelle échelle de marché pour l'industrie des PCB.

Je suis désolé.

Source: Shanghai Securities News (en anglais seulement)Disclaimer: Nous respectons l'originalité et le partage des valeurs; les droits d'auteur sur le texte et les images appartiennent aux auteurs originaux.qui ne représente pas la position de ce compteSi vos droits sont violés, veuillez nous contacter immédiatement pour suppression.

Voir plus

Quelle est l'importance de l'impact disproportionné du conflit au Moyen-Orient sur les commandes des principales entreprises de circuits imprimés ?

2026-03-04

L'intensité du conflit au Moyen-Orient continue de dépasser les attentes du marché. À la suite des frappes militaires conjointes à grande échelle menées par les États-Unis et Israël contre l'Iran le 28 février, heure locale, l'Iran a lancé plusieurs séries de représailles. Les risques pour la navigation dans le détroit d’Ormuz s’intensifient, exacerbant encore les perturbations de la chaîne d’approvisionnement mondiale. L'industrie des PCB connaît des divergences structurelles, les avantages des entreprises leaders devenant de plus en plus importants.

Selon les données de la base de données financière de Tonghuashun, au 27 février, la capitalisation boursière totale des principales sociétés nationales de PCB dépassait toutes les 100 milliards de yuans. Parmi eux, Wus Imprimé Circuit (Kunshan) Co., Ltd. a atteint une valeur marchande totale de 160,877 milliards de yuans, se classant au quatrième rang dans le secteur des concepts de PCB, soulignant la reconnaissance sur le marché de ces entreprises de premier plan.

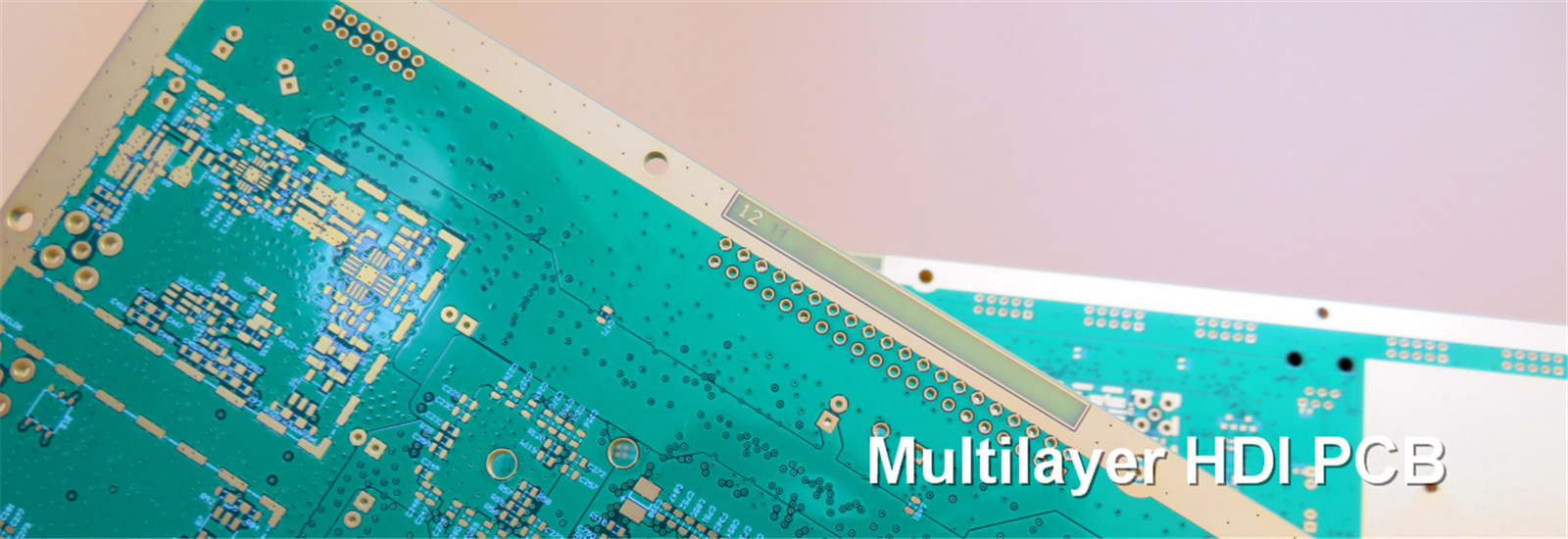

En tant que leader de l'industrie nationale des PCB, les données d'exploitation récentes de Wus PCB ont été impressionnantes, avec une tendance particulièrement claire de la concentration des commandes parmi les principaux acteurs. Il semblerait que, sous l'effet de la restructuration de la chaîne d'approvisionnement mondiale provoquée par le conflit entre les États-Unis et l'Iran et de l'augmentation de la demande en puissance de calcul pour l'IA, le carnet de commandes de l'entreprise pour les produits PCB haut de gamme soit plein. Notamment, les achats de PCB liés aux serveurs à refroidissement liquide ont augmenté de 310 % d'une année sur l'autre, devenant ainsi un moteur de croissance majeur. Selon les données de China Insights Consultancy, au 30 juin 2025, Wus PCB détenait une part de marché mondiale de 10,3 % dans le segment des PCB pour centres de données et une part de marché mondiale substantielle de 25,3 % pour les PCB haut de gamme à 22 couches ou plus, se classant au premier rang mondial, démontrant des avantages technologiques et commerciaux significatifs.

Les analystes du secteur soulignent que le conflit entre les États-Unis et l’Iran fait grimper les coûts des matières premières contenant des PCB en amont, comme le pétrole brut et la fibre de verre. Les stratifiés cuivrés, matière première essentielle pour les PCB, représentent 30 % des coûts de production. Une augmentation de 10 % des prix des stratifiés cuivrés augmente directement les coûts des PCB de 5 à 7 %, réduisant encore davantage les marges bénéficiaires des petits et moyens fabricants. Parallèlement, le conflit intensifie les incertitudes dans les chaînes d’approvisionnement étrangères. En raison d'une capacité de production, d'une technologie et d'une résilience de la chaîne d'approvisionnement insuffisantes, les commandes des petits et moyens fabricants de PCB accélèrent leur transition vers des entreprises leaders capables d'assurer un approvisionnement stable. Wus PCB, profondément ancré dans les secteurs des cartes de communication et des cartes de serveur haut de gamme, est profondément intégré aux principaux fabricants de serveurs en aval. Elle a également été la première à réaliser une production en série de circuits imprimés de commutation 1,6T, avec des rendements de produits à un niveau inégalé dans l'industrie. Ses produits PCB pour serveurs à refroidissement liquide s'alignent sur la tendance de développement de la puissance de calcul verte et répondent aux besoins de dissipation thermique des clusters informatiques à haute densité de puissance. Alors que le marché national du refroidissement liquide devrait atteindre 105 milliards de yuans en 2026, cela offre à l’entreprise une vaste marge de croissance.

En outre, l’accélération de l’infrastructure mondiale de puissance de calcul de l’IA et la demande croissante d’électronique militaire stimulent encore davantage la croissance de la demande de PCB haut de gamme. Le marché mondial du refroidissement liquide pour centres de données devrait atteindre 116 milliards de yuans en 2026, soit une augmentation d'une année sur l'autre de près de 60 %, stimulant directement la demande d'approvisionnement en PCB haut de gamme. Tirer parti de ses avantages technologiques et de sa capacité de productionmise en page, Wus PCB exploite actuellement cinq bases de production à Kunshan, Huangshi, Jintan et en Thaïlande. La base thaïlandaise a fonctionné à un taux d'utilisation de ses capacités de 73,5 % au premier semestre 2025 et prend progressivement en charge les commandes à l'étranger. L'entreprise n'est pas seulemententreprendrecommandes de transfert nationales, mais également en élargissant sa portée mondiale grâce à sa base à l'étranger, se positionnant pour augmenter continuellement sa part de marché mondial dans le cadre de la restructuration de la chaîne d'approvisionnement. Au début des échanges le 2 mars, le cours de l'action de Wus PCB s'élevait à 82,19 yuans, avec un gain de plus de 150 % au cours de l'année écoulée. Le 27 février, son volume de transactions sur une seule journée a atteint 118 millions d'actions, avec une valeur de transaction de 9,853 milliards de yuans et un taux de rotation de 6,11 %, ce qui indique une activité soutenue et des attentes de croissance positives à long terme.

-----------------------------------------

Source : Les manchettes du jour

Avertissement : Nous respectons l'originalité et valorisons également le partage ; les droits d'auteur des textes et des images appartiennent aux auteurs originaux.

Voir plus

L'industrie du stratifié en cuivre connaît une vague d'expansion de la production; le remplacement des matériaux de base au niveau national s'accélère

2026-01-27

"Sur la base de notre compréhension récente,Laminé plaqué en cuivreL'industrie est en train d'entrer dans un nouveau cycle de prospérité." a déclaré un cadre supérieur d' une société nationale de résine phénolique à un journaliste du Securities Times le 25 janvier"Dans le cadre de l'essor de l'industrie nationale des LCC, la substitution intérieure des matières premières devrait s'accélérer".

Les entreprises accélèrent la production de LCC hautes performancesLe laminat revêtu de cuivre (CCL) est un domaine d'application majeur de la résine phénolique.Technologie Shengyi (600183)Il a également indiqué qu'il n'existait pas de différence de prix entre les deux types de produits.

"Avec la croissance rapide de la demande de serveurs d'IA, d'électronique automobile (885545) et de communication optique, les sociétés CCL connaissent une reprise.Nous sommes récemment revenus d'une visite dans une société CCLEn raison des commandes urgentes des clients, ils ne prévoient pas de fermer pour la Fête du Printemps", a ajouté le dirigeant.

Il est entendu que le CCL est le matériau en amont pour la fabrication de PCB (plaques de circuits imprimés (884092)), dont les scénarios d'application finale comprennent les équipements de communication (881129),électronique automobile (885545)Dans les trois à cinq prochaines années, la production de produits électroniques de consommation (881124) et de semi-conducteurs (881121) sera de plus en plus importante.La croissance de l'industrie des PCB sera principalement tirée par les deux moteurs de l'intelligence de l'infrastructure informatique de l'IA + de l'électronique automobile (885545)." Parallèlement, les packagings avancés (886009), le matériel d'IA de pointe, la communication à haute fréquence et d'autres domaines offriront des opportunités de croissance structurelle.La tendance de l'industrie à passer au haut de gamme, des produits à forte valeur ajoutée est claire.

Récemment, en raison d'une augmentation de la demande de serveurs d'IA causant une offre serrée de matières premières haut de gamme,Le leader mondial Resonac a annoncé une augmentation globale des prix de plus de 30% pour les matériaux, y compris les substrats en papier de cuivre (CCL)Avec l'augmentation de la demande de serveurs d'IA et de véhicules à énergie nouvelle (850101), le marché mondial des PCB a atteint 88 milliards de dollars en 2024.Selon les prévisions du cabinet de conseil Prismark, la valeur de la production mondiale du marché des PCB augmentera d'environ 6,8% en 2025, et l'industrie des PCB continuera de croître dans les années à venir, atteignant environ 94,661 milliards de dollars d'ici 2029,avec un taux de croissance annuel composé (TCAC) d'environ 5.2 pour cent.

En termes de répartition de la capacité mondiale, la Chine est devenue le leader absolu, représentant environ 50% de la capacité mondiale de PCB.Le delta de la rivière des Perles (le Guangdong représente 40% de la capacité nationale)En raison des facteurs de coût, l'Asie du Sud-Est (513730) a entrepris le transfert d'une certaine capacité de PCB de milieu à bas de gamme.

Les personnes les plus proches de l'eau connaissent la température en premier.Les sociétés CCL en amont connaissent une forte reprise et rapportent des résultats positifs dans leurs prévisions annuelles de performance.Par exemple, Jin'an Guojie (002636) a déclaré des pertes nettes après déduction d'éléments non récurrents de 110 millions de yuans et de 82,36 millions de yuans en 2023 et 2024, respectivement.d'ici la seconde moitié de 2025, la performance de la société s'est accélérée, avec un bénéfice net de l'année complète qui devrait augmenter de 655,53% ¥871,4%.comparé à une perte nette après déduction des éléments non récurrents de 119 millions de yuans de l'année précédente.. Nan Ya New Material (688519) a enregistré un bénéfice net de 158 millions de yuans pour les trois premiers trimestres de 2025, dépassant le bénéfice annuel de 50,32 millions de yuans de l'année précédente.Le leader du secteur (883917) Shengyi Technology (600183) a déclaré un bénéfice net de 20,443 milliard de yuans pour les trois premiers trimestres de 2025, dépassant déjà le bénéfice net de l'année 2024 de 1,739 milliard de yuans.

Il est à noter que, tout en déclarant collectivement des résultats annuels positifs, les sociétés CCL ont également annoncé successivement de nouveaux cycles d'expansion de la production.Shengyi Technology (600183) a révélé avoir signé un accord de 4L'accord d'intention d'investissement de 0,5 milliard de yuans pour un projet de CCL à haute performance avec le Comité de gestion de la zone de développement industriel de haute technologie du lac Songshan de Dongguan.Nan Ya New Material (688519) a révélé un plan de placement privéEn novembre 2025, Jin'an Guojie (002636) a dévoilé un plan de placement privé, avec l'intention de lever environ 900 millions de yuans pour étendre la production de CCL haut de gamme.3 milliards de yuans pour des projets incluant des CCL de haute qualité.

Matériaux de base accélérant la substitution intérieureDans le cadre de la nouvelle phase d'expansion de l'industrie des LCC, les fournisseurs de matières premières en amont devraient accélérer la substitution intérieure.De nombreuses résines nationales haut de gamme et leurs matières premières ont fait des progrès significatifs dans l'amélioration des performances des produits et sont maintenant en mesure de remplacer leurs homologues étrangers sur un pied d'égalité."Peut-être en ressentant la crise de la substitution intérieure, Daihachi Chemical Industry (850102) a récemment approché notre entreprise,J' espérais devenir leur agent pour les retardateurs de flamme à base de phosphore., mais nous avons refusé. "

L'exécutif a cité un exemple: "Actuellement, tout en produisant des résines, nous sommes également l'agent de deux retardateurs de flamme spéciaux à base de phosphore de Wansheng Co., Ltd. (603010).Tirant parti des avantages des canaux existants de notre société et du rapport coût-efficacité des propres produits de WanshengNous avons introduit leurs produits auprès de plusieurs sociétés de CCL. Auparavant, l'utilisation de ces retardateurs de flamme spéciaux par ces sociétés était largement monopolisée par des sociétés étrangères".

En ce qui concerne ces déclarations,Le rapporteur a examiné les informations publiques de la société et a constaté qu'elle avait déjà déployé deux produits de base dans le domaine des matériaux de PCB haut de gamme en amont de sa base de Weifang.: retardateurs de flamme pour les LCC et résines photosensibles pour les photorésistes de PCB (885864).(603010) a déclaré au journaliste que la société a formé des capacités d'approvisionnement diversifiées pour plusieurs types de retardateurs de flamme et de résines photosensibles pour les LCC., consolidant continuellement son avantage concurrentiel.

Profitant de l'expansion continue de l'industrie manufacturière en aval des circuits imprimés (PCB) et des exigences croissantes en matière de performance incendie des produits électroniques,la demande mondiale de retardateurs de flamme utilisés dans les LCC époxy devrait connaître une tendance à la croissance rapide- les retardateurs de flamme sans halogène à base de phosphore, qui peuvent éviter les gaz nocifs produits par la combustion des halogènes et les risques potentiels cancérigènes associés aux retardateurs de flamme à base d'antimon,et possèdent une bonne stabilité thermique et une bonne efficacité de retardateur de flamme, la proportion d'applications dans les LCC haut de gamme a considérablement augmenté.

Il est entendu que les types de résines concernés comprennent les résines époxy de qualité électronique, les résines phénoliques de qualité électronique, etc.Les résines de qualité électronique agissent comme des "régulateurs de propriétés" pour les CCLs, et l'amélioration des caractéristiques des CCL améliore à son tour les performances des PCB.la structure du groupe polaire et la méthode de durcissement de la résine ont une incidence sur la résistance à l'écaillage de la feuille de cuivre et sur la force de liaison entre les couches du CCLPlus il y a d'éléments ignifuges à base de brome ou de phosphore dans la résine, plus le taux de ignifugation du CCL est élevé.Des structures spéciales peuvent également atteindre de faibles propriétés diélectriques et un retard de flamme intrinsèque, répondant aux besoins de transmission de signaux à haute fréquence et de traitement de l'information à grande vitesse, largement utilisés dans les serveurs de nouvelle génération, l'électronique automobile (885545), les réseaux de communication,et autres champs.

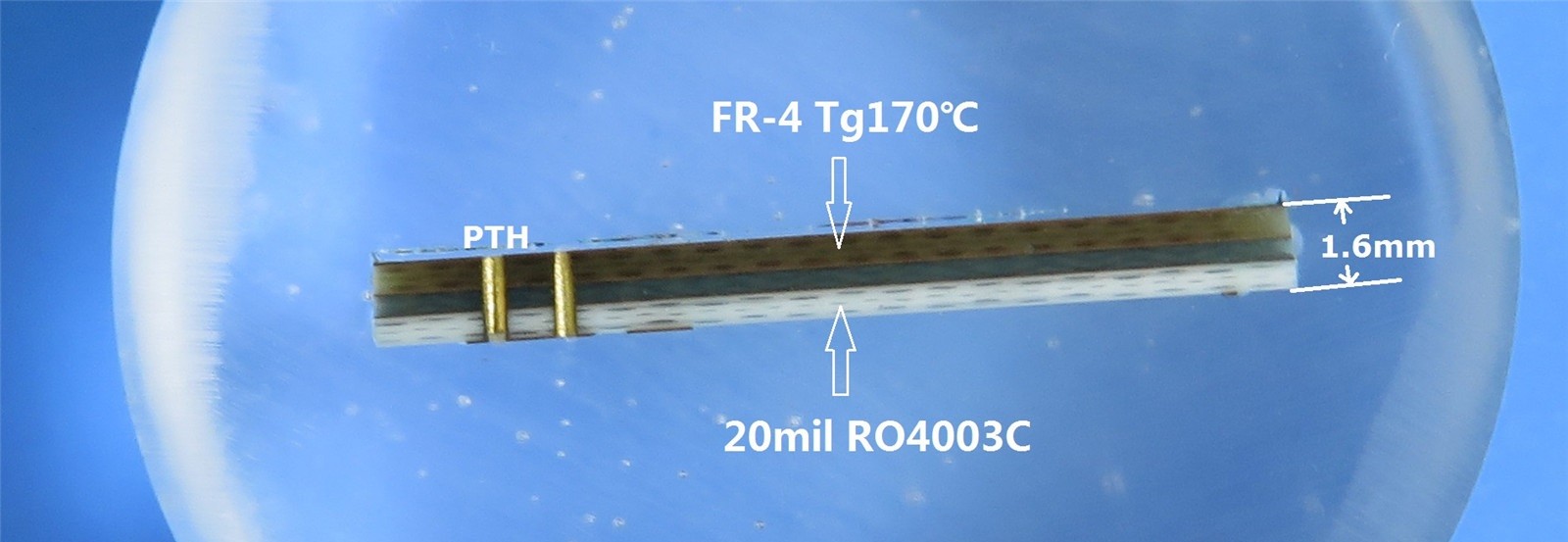

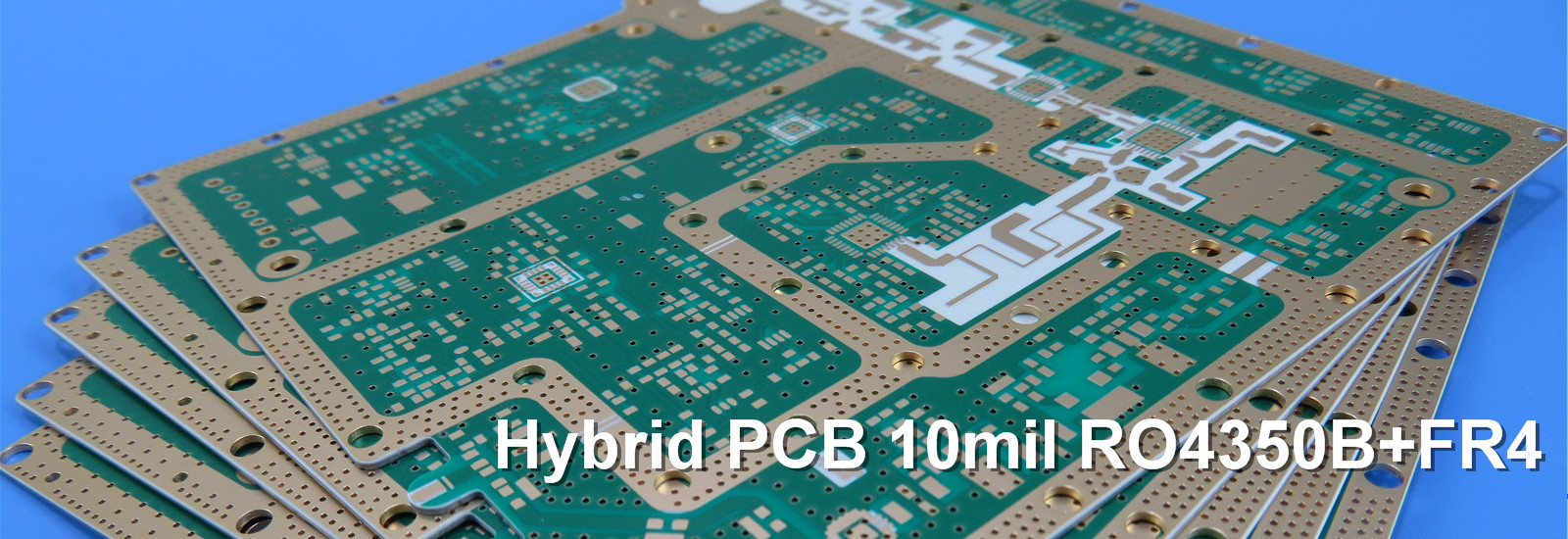

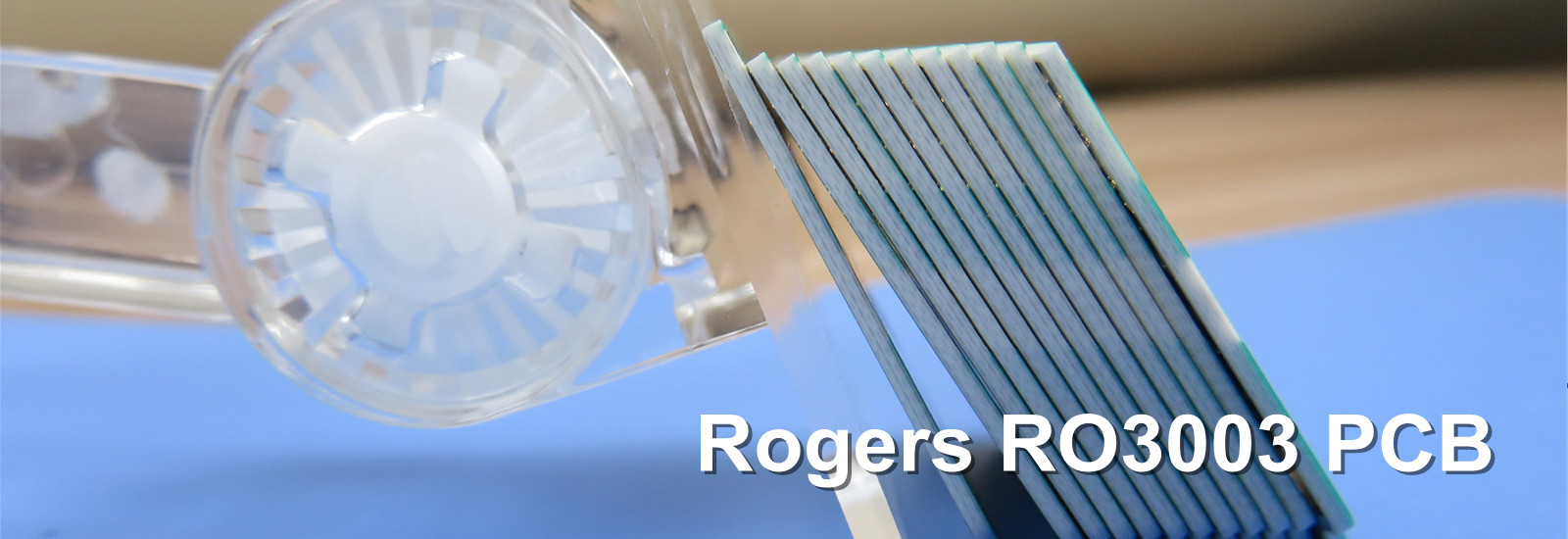

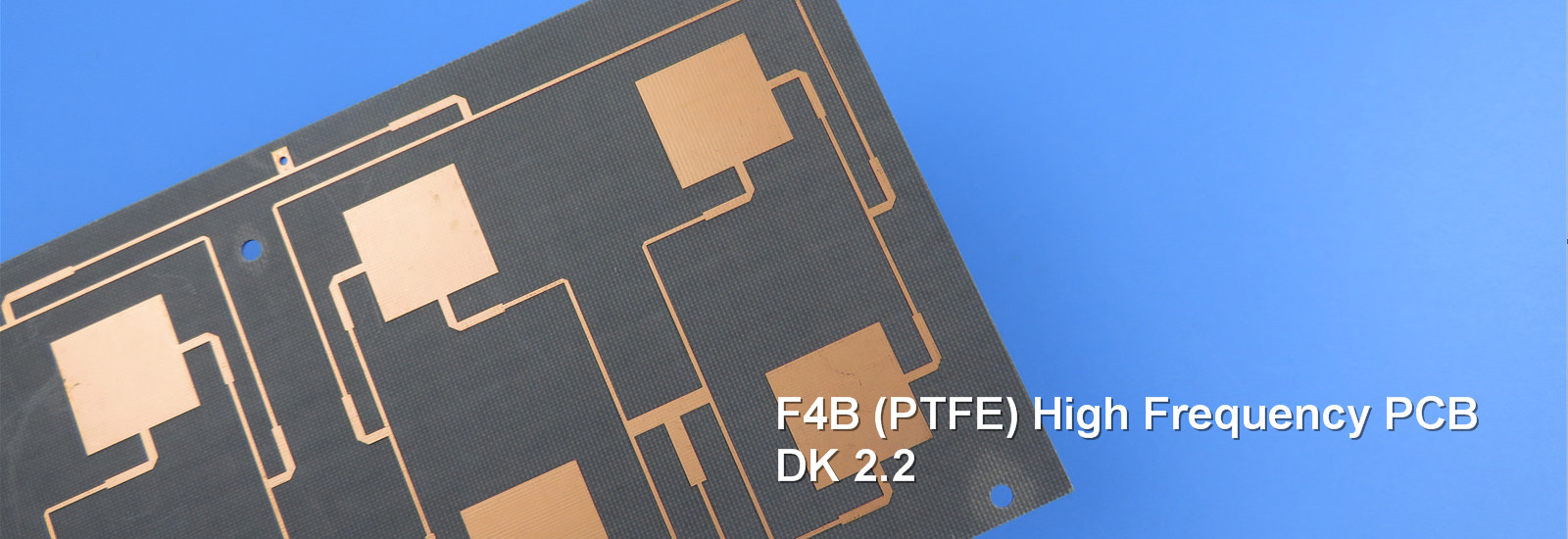

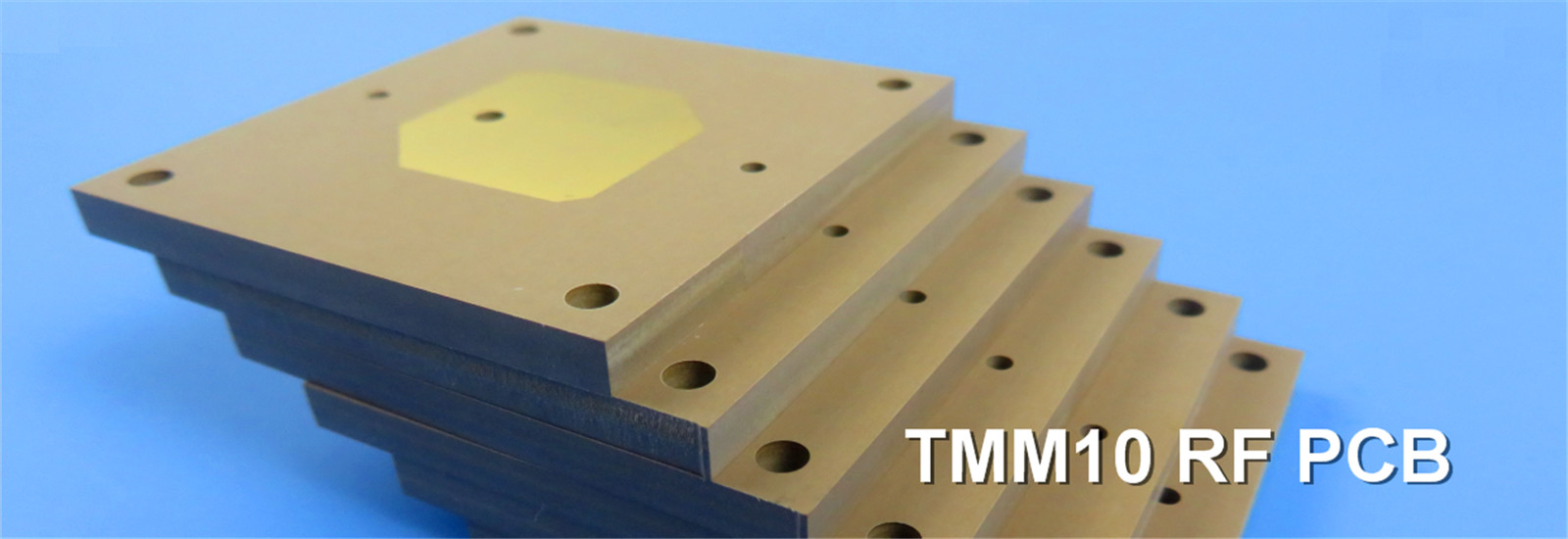

En prenant comme exemple les CCL à haute fréquence, ces produits sont des "récepteurs spéciaux" pour les signaux à ultra-haute fréquence, fonctionnant à des fréquences supérieures à 5 GHz, adaptés aux scénarios à ultra-haute fréquence.Ils nécessitent une constante diélectrique ultra-faible (Dk) et une perte diélectrique aussi faible que possible (Df)Ils sont des matériaux de base pour les stations de base 5G, la conduite autonome (885736) les radars à ondes millimétriques (886035) et la navigation par satellite de haute précision (885574).il repose principalement sur la modification de la résine isolante, la fibre de verre, et la structure globale.

Les initiés de l'industrie croient que l'industrie électronique mondiale s'améliore vers " sans halogène, haute performance, haute fiabilité," les exigences de performance des matériaux en amont des PCB (en particulier les retardateurs de flamme et les CCL) continuent d'augmenter, offrant de nouvelles opportunités de marché aux entreprises de matériaux dotées d'avantages technologiques.Ces sociétés bénéficieront d'avantages de premier plan dans le domaine de la substitution intérieure sur les marchés de milieu et haut de gamme.En particulier, Wansheng Co., Ltd (603010), après avoir défini à l'avance les deux principales lignes de produits de retardateurs de flamme pour les LCC et de résines photosensibles pour les photorésistes de PCB,bénéficieront pleinement de la croissance de l'industrie et de la substitution intérieure.

Je vous en prie.

Source: Securities Times et CompanyDisclaimer: Nous respectons l'originalité et le partage des valeurs; les droits d'auteur sur le texte et les images appartiennent à l'auteur original.qui ne représente pas la position de ce compteSi vos droits sont violés, veuillez nous contacter immédiatement et nous supprimerons le contenu dès que possible.

Voir plus

Qu'est-ce que le MSL ? Un guide du stockage à l'épreuve de l'humidité dans les ateliers SMT de PCB

2026-01-27

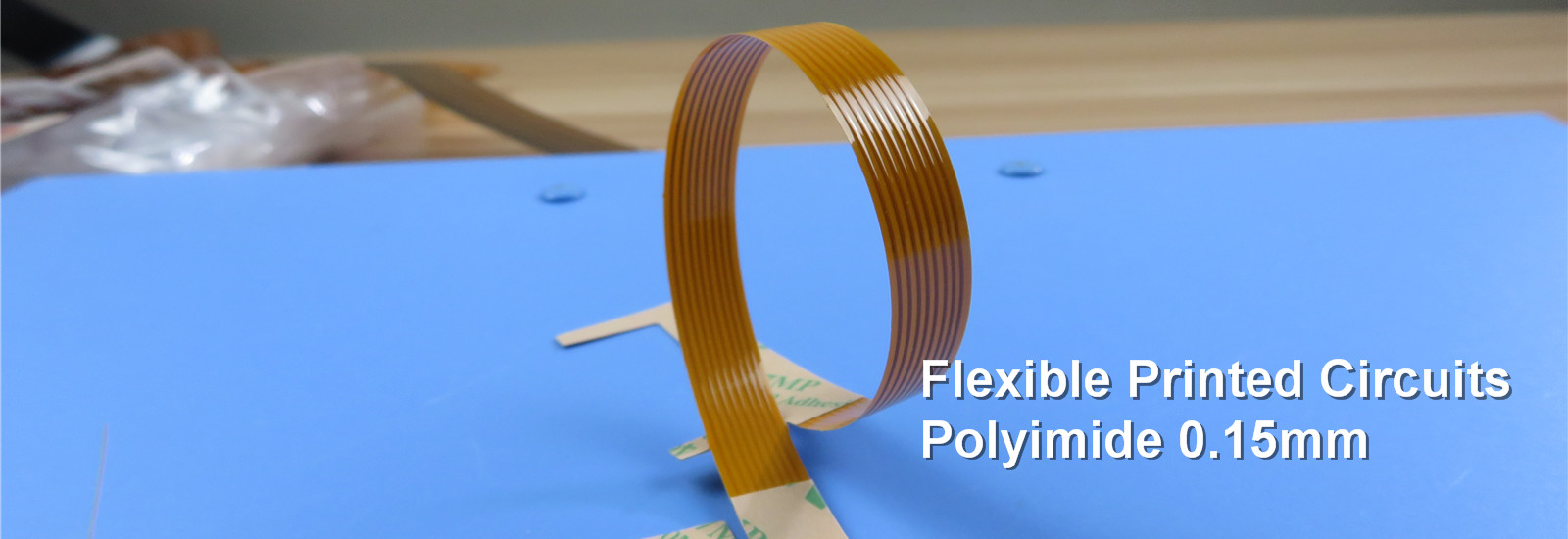

Dans le processus de production SMT (Surface Mount Technology), les problèmes de sensibilité à l'humidité des PCB et des composants affectent directement le rendement de soudage et la fiabilité du produit.Le niveau de sensibilité à l'humidité (MSL) est l'indicateur de base pour la définition des normes de protection. couplé avec des conditions de stockage d'atelier standardisées, il peut efficacement prévenir les pannes de production causées par l'absorption d'humidité.

Les substrats de PCB (tels que le FR-4) absorbent facilement l'humidité de l'air.qui peut entraîner une délamination des panneaux ou des micro-fissures dans les tampons de soudure (appelé effet "popcorn")L'industrie utilise le niveau de sensibilité à l'humidité (MSL) standard pour quantifier ce risque, divisé en niveaux 1 à 6.plus le composant est sensible, et plus la durée d'exposition autorisée en atelier est courte:

Niveau MSL 3: doit être soudé dans les 168 heures (7 jours) suivant l'ouverture.

Niveau MSL 6: doit être soudé dans les 24 heures et nécessite souvent une cuisson pour éliminer l'humidité avant utilisation.

Les spécifications de stockage et de gestion dans les ateliers SMT sont basées sur les exigences de MSL.

Entrez dans le stockage: Étiqueter clairement les matériaux avec leur niveau MSL et les ranger séparément. Les matériaux standard sont stockés dans un environnement contrôlé (température généralement < 30°C, humidité < 60% RH),les matériaux de haute qualité (e.g., MSL 5 et supérieur) doivent être stockés dans des armoires à azote à très faible humidité (humidité < 10% RH).

Emballage et identification: Utilisez des sacs étanches sous vide à l'humidité avec des cartes d'indicateur d'humidité intégrées et des étiquettes détaillées (y compris le niveau MSL, la durée de vie de l'atelier et les conditions de cuisson).Vérifiez la carte d'humidité et notez l'heure d'ouverture.

Suivi de la durée de vie: Une fois les matériaux ouverts, leur "vie d'atelier" commence le compte à rebours.Les matières dépassant le délai doivent être cuites pour éliminer l'humidité (.g., 125 °C pendant 8 ≈ 48 heures) et être certifiés qualifiés avant réutilisation.

Surveillance environnementale: Surveiller et enregistrer en permanence la température et l'humidité de l'atelier SMT afin d'assurer un environnement de production stable et contrôlé et d'éviter une absorption accidentelle de l'humidité par les matériaux.

A precise understanding of PCB Moisture Sensitivity Levels (MSL) and strict management of SMT workshop storage conditions form an invisible yet critical "process defense line" in modern electronics manufacturing. It is not only a direct requirement for controlling the production process and reducing scrap costs but also a core engineering capability for fundamentally preventing early product failures and ensuring end-product reliabilityDe la conception et de la sélection à l'exécution de la production, l'attention accordée à la sensibilité à l'humidité à chaque étape reflète le profond engagement de l'industrie manufacturière en faveur de la qualité.

Je suis désolé.

Quelle source:Partage d'informations sur les circuits imprimés

Disclaimer: Nous respectons l'originalité et nous nous concentrons également sur le partage; les droits d'auteur du texte et des images appartiennent à l'auteur original.ne représente pas la position de ce compte, et si vos droits sont violés, veuillez nous contacter rapidement, nous le supprimerons dès que possible, merci.

Voir plus

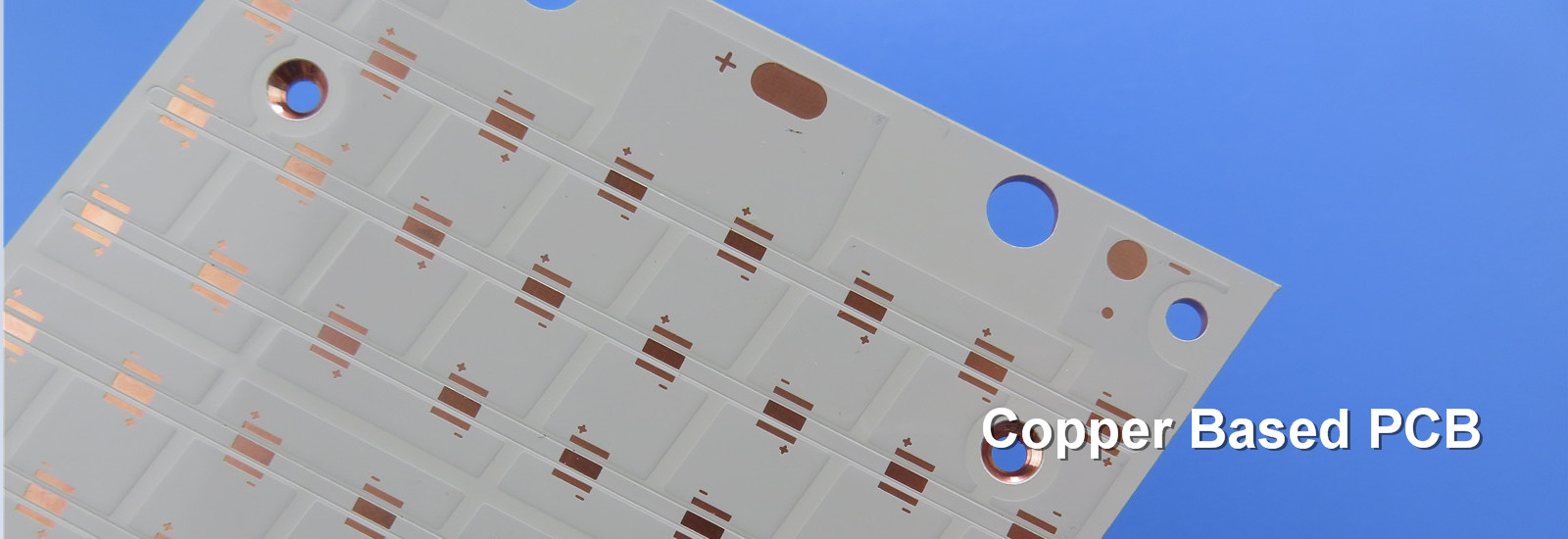

Choisir les matériaux de PCB : Stratifié à revêtement métallique vs. FR-4 ?

2025-12-18

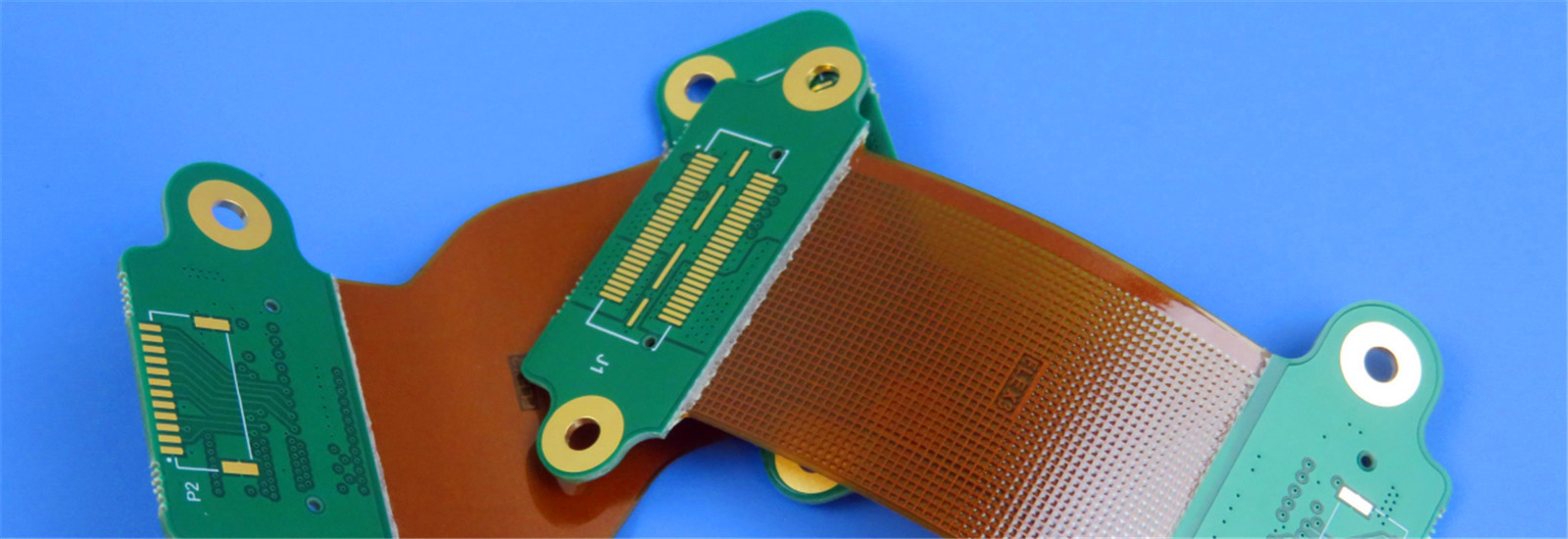

Laminés plaqués métalliques et FR-4 sont deux matériaux de substrat couramment utilisés pour les circuits imprimés (PCB) dans l'industrie électronique. Ils diffèrent par leur composition, leurs caractéristiques de performance et leurs domaines d'application.

Analyse du stratifié et du FR-4

Laminat revêtu de métal: Il s'agit d'un matériau de PCB avec une base métallique, généralement en aluminium ou en cuivre.ce qui le rend très populaire dans les applications nécessitant une haute conductivité thermiqueLa base métallique transfère efficacement la chaleur des points chauds sur le PCB vers l'ensemble de la carte,réduire l'accumulation de chaleur et améliorer les performances globales du dispositif.

FR-4: FR-4 est un matériau stratifié qui utilise du tissu en fibre de verre comme renforcement et de la résine époxy comme liant.propriétés d'isolation électriqueFR-4 a un indice de résistance à la flamme de UL94 V-0, ce qui signifie qu'il brûle pendant une très courte période lorsqu'il est exposé à des flammes.,en le rendant adapté aux dispositifs électroniques présentant des exigences de sécurité élevées.

Principales différences entre le stratifié revêtu de métal et le FR-4

1Matériau de base: Le stratifié revêtu de métal utilise du métal (comme de l'aluminium ou du cuivre) comme base, tandis que le FR-4 utilise du tissu en fibre de verre et de la résine époxy.

2Conductivité thermique: le stratifié revêtu de métal a une conductivité thermique nettement supérieure à celle du FR-4, ce qui le rend adapté aux applications nécessitant une dissipation thermique efficace.

3Poids et épaisseur: le stratifié revêtu de métal est généralement plus lourd que le FR-4 et peut être plus fin.

4. Traçabilité: le FR-4 est facile à traiter et convient aux conceptions de PCB multicouches complexes,tandis que le stratifié revêtu de métal est plus difficile à traiter mais idéal pour les conceptions simples à couche unique ou multicouche.

5Coût: Le stratifié revêtu de métal est généralement plus cher que le FR-4 en raison du coût plus élevé du métal.

6. Domaines d'application: Le stratifié revêtu de métal est principalement utilisé dans les appareils électroniques nécessitant une bonne dissipation thermique, tels que l'électronique de puissance et l'éclairage à LED.FR-4 est plus polyvalent et convient à la plupart des appareils électroniques standard et aux conceptions de PCB multicouches.

En résumé, le choix entre le stratifié revêtu de métal et le FR-4 dépend principalement des exigences de gestion thermique du produit, de la complexité de la conception, du budget des coûts et des considérations de sécurité.JDB PCB conseille de choisir des matériaux en fonction des besoins spécifiques du produit, car le matériau le plus avancé n'est pas nécessairement le plus approprié.

Je vous en prie.

Avertissement de droit d'auteur: Les droits d'auteur du texte et des images ci-dessus appartiennent à l'auteur original.et nous allons supprimer le contenu.

Voir plus